浅谈高分子材料在水泥立磨磨辊、选粉机、减速机等部位的应用

作者:admin

更新时间:2016-06-01

点击数:

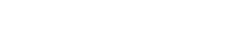

一、立磨主要磨损部位

立磨是将块状、颗粒状及粉状原料磨成所要求的粉状物料的大型粉磨设备,它集破碎、干燥、粉磨、分级输送于一体,生产效率高,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。

目前,国外多家公司相继研制了各种类型的立磨,德国莱歇公司LM立磨,非凡公司MPS立磨,伯利休斯公司RM立磨,丹麦史密斯公司Atox立磨,日本宇部公司生产了UB-LM立磨。目前世界上最大的立磨单台产量可达600t/h,能与8000t/d熟料的水泥生产线配套粉磨水泥原料。我国已经研制出具有自主知识产权的并成功应用在水泥工业的生料、煤粉、矿渣和水泥的粉磨作业中的各型立磨有:中信重机的LGM和LGMS型立磨、沈阳重型机械集团的MLS和MLK型立磨、合肥水泥研究设计院的HRM型立磨、天津水泥工业设计研究院的TRM型立磨、成都建筑材料工业设计研究院的CDRM型立磨、北京电力设备总厂的ZGM系列中速辊式煤磨。

水泥立磨在使用过程中由于工况恶劣,常会出现(1)立磨磨辊本体磨损,(2)磨辊局部物料冲刷磨损,(3)磨盘衬板磨损,(4)立磨磨辊轴承位、轴承室磨损,(5)立磨减速机高速轴轴承位磨损,(6)立磨选粉机传动部位磨损等常见问题。立磨磨辊本体和耐磨衬板在使用过程中,一旦出现配合间隙,将会使本体与衬板之间磨损加剧,加之热风和水泥颗粒对配合面的不断冲刷,导致沟槽的产生,致使本体与衬板之间发生冲击碰撞,严重时使得衬板产生裂纹甚至断裂,机器损坏,特别是减速机的损坏,造成恶性事件。该类问题一旦发生,一般修复方法难以解决,更换费用高昂;立磨磨辊轴承的装配要求比较严格,企业一般采用将轴承放在干冰中冷却的方式装配。轴承和轴承室之间一旦出现间隙,将会影响轴承的正常运转,导致轴承发热,严重时将会导致轴承烧灼现象;立磨减速机、立磨选粉机等传动部位由于传递扭矩较大,环境条件比较恶劣,也经常出现传动部位磨损等现象。

以上设备问题一旦发生,不能在第一时间快速有效解决,势必会严重影响企业的生产。

二、立磨磨辊磨损案例分析

下面以目前水泥行业内使用最多的史密斯Atox50立磨为例,简述其磨辊本体磨损的危害。

案例分析:史密斯50磨分三个磨辊,每个磨辊配置12块辊皮,每块辊皮重1.7吨,长1米,宽0.77米,高0.23米,单个辊体重25-30吨。由于每块辊皮承受辊体重量、自重、液压拉力、原料冲击力等综合作用力约60吨,辊皮与辊体接触面理论上配合率应达到90%以上。但受各种条件制约,配合面积难以达到上述要求,并且金属与金属之间属于硬对硬的配合,长期运行中,必然会造成辊皮与辊体接触面之间的相对磨损。

一旦磨损间隙形成,必然会对设备本身造成以下危害:

A、热风携带物料产生积料、冲刷,造成间隙进一步加大;

B、配合面由于间隙的存在长期运行产生疲劳,导致塑性变形,间隙增大产生快速磨损;

C、磨损产生后,会导致辊体受伤,辊皮产生裂纹、局部脱落,紧固螺栓变形或折断,再次更换辊皮时很难拆卸;

D、导致辊皮两侧压板变形,丧失紧固能力,严重者造成辊皮脱落,造成磨盘损坏,甚至能造成立磨底部减速机损坏;

E、导致辊皮定位销变形或断裂,损伤辊体,更换辊皮时难度加大;

F、间隙存在或进一步加大,设备处于隐患状态,不及时维护将最终导致设备本体损坏。

立磨磨辊损坏对生产经营的影响:

史密斯立磨作为现代水泥生产系统中重要的设备组成部分,其自身备件价格昂贵,供货期较长,一旦损坏对生产将造成以下影响:

a、面临长期停产,直接经济损失巨大(5000吨/天生产线纯利润损失约25万元/天);

b、当磨辊及磨盘衬板产生磨损过甚时,产量会下降,而产量的下降则表明浪费了能源。以史密斯Atox50立磨为例,电输出有用功率约为4000KWH,若效率下降10%,则一年因电耗损失约150万元。所以单纯以节能考量,则磨损越少越早维修越节能;

c、本体损坏更换的综合费用近400万元/个。

三、立磨主要磨损部位的修复方法

目前,立磨出现磨辊本体磨损、磨辊局部物料冲刷磨损、立磨磨辊轴承位、轴承室磨损、立磨减速机高速轴轴承位磨损以及立磨选粉机传动部位磨损等情况后,企业通常采用的方法为更换新部件和补焊后机加工的方式来修复,更换新部件的费用高,而采用补焊后机加工的方式修复,轴受热应力的影响非常大,导致轴的金相组织相变,产生应力集中,而电刷镀、热喷涂、激光熔覆等修复工艺受各种条件的制约和影响,修复效果也不够理想,而且修复工时长,成本高。同时这些传统方法的延续对设备管理工作也不会带来实质性的提升。

索雷金属修复系列碳纳米聚合物复合材料,是由新型碳纳米材料增强的新一代聚合物复合材料。主要应用于航空航天、石油化工、钢铁冶金、水泥建材、船舶制造、发电厂、核电、海上钻井平台等行业领域。该材料与传统的高分子复合材料相比其优势主要体现在更高机械性能、物理性能和抗化学腐蚀性能等。为用户在设备防护、修复再制造等领域提供更安全保障和更长使用寿命的同时,也实现了设备管理和维修维护工作的升级和进步。

四、索雷技术金属修复的原理

因金属材质为“常量关系”,虽然强度较高,但抗冲击性以及退让性较差,所以长期的运行必造成配合间隙不断增大而导致轴磨损,意识到这种关键原因后,欧美新技术研究机构研制的高分子纳米聚合物复合材料既具有金属所要求的强度和硬度,又具有金属所不具备的退让性(变量关系),通过“模具修复”、“部件对应关系”、“机械加工”等工艺,可以最大限度确保修复部位和配合部件的尺寸配合;同时,利用复合材料本身所具有的抗压、抗弯曲、延展率等综合优势,可以有效地吸收外力的冲击,极大化解和抵消轴承对轴的径向冲击力,并避免了间隙出现的可能性,也就避免了设备因间隙增大而造成相对运动的磨损,所以针对轴与轴承的静配合,复合材料不是靠“硬度”来解决设备磨损的,而是靠改变力的关系来满足设备的运行要求。

经实践证明,索雷碳纳米聚合物复合材料在修复许多大型传动部件的磨损方面具有无可比拟的优势,其独特的碳纳米技术不仅大幅提高了材料的综合性能和机械性能,同时提升了材料的抗冲击性能,缓解和抵消了机器运转过程中所受到的冲击力和复合机械力,从而延长了部件的使用寿命。

五、立磨的修复工艺

索雷技术在传动部件的磨损修复方面根据多年的经验总结出了“模具修复”、“部件对应关系”、“机械加工”等多种工艺,我们在现场修复过程中可以根据现场的磨损工矿及机械转速、环境温度、磨损尺寸等数据情况采用不同的修复工艺进行修复。对于转速较高、受力较大的重要的轴类,一旦出现轴承位等轴类磨损的情况,首先建议企业机加工修复,如电机轴、泵轴、减速机轴等;对于一些转速较高、同轴度要求较高、设备精度要求较高、设备受力大,比较重要的场合而又不方便拆卸的轴类磨损问题,建议企业采用模具修复的工艺进行修复;对于一些转速低、对同轴度要求低一些的场合,可以结合一些传统方法如:焊接定位点、垫定位铜皮、打麻点、制作定位卡尺等进行修复,修复的要点在于修复定位点之后,涂抹索雷金属修复系列碳纳米聚合物复合材料,利用部件的对应关系进行修复。对于立磨的修复,可根据现场情况制定相应的修复工艺。例如立磨磨辊的修复我们一般采用部件对应关系进行修复,磨辊局部物料冲刷磨损采用索雷耐磨材料进行保护,立磨磨辊轴承位、轴承室的修复我们一般采取部件对应关系的方式进行修复,对于立磨减速机高速轴轴承位我们一般建议机加工工艺修复,立磨选粉机传动部件磨损我们建议部件对应关系修复。

对于上述修复方法,可根据现场情况,制定相应的修复方案,详见索雷技术修复工艺。

六、索雷技术在立磨设备修复中的应用案例

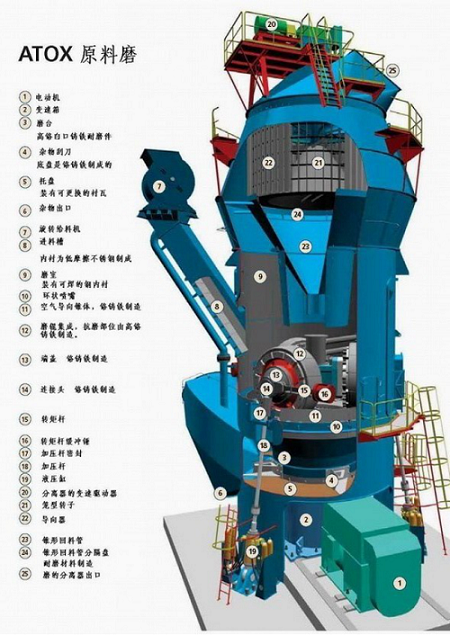

立磨磨辊本体磨损修复案例1

企业5000t/d水泥熟料生产线史密斯Atox 50原料立磨经多年运行后辊体出现磨损,采用索雷高分子聚合金属修复材料修复后运行良好,达到了安全生产要求。4月,企业应用索雷技术对辊体进行提前保护,避免辊体磨损及衬板断裂问题的发生。

方案优势:修复时间短、费用低、无热应力、实现辊皮与本体的最大配合,从而延长设备的使用周期。

立磨磨辊本体磨损修复案例2

立磨磨辊本体磨损已经是普遍问题,磨损出现后轻者辊体与衬板配合间隙增大而导致螺栓失禁,辊体磨损,严重时衬板断裂或脱落而造成停机。

企业石料磨3号辊体因企业螺栓紧固不当,辊皮移动导致辊体出现磨损;企业后期一直采用简易修复方式,磨损情况未能改善,并造成两侧辊体紧邻面出现磨损现象。2015年9月,索雷工业对于此问题给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下: 沈重MLS3626石料磨:3号辊体磨损,磨损面主要沿周边10cm,深度在2-8mm。

方案优势:修复时间短、费用低、无热应力、实现辊皮与本体的最大配合,从而延长设备的使用周期。

立磨磨辊本体磨损修复案例3

2015年,企业5000t/d级水泥熟料生产线合肥院HRM4800原料立磨经多年运行后辊体出现磨损,使其与辊套配合出现间隙,在物料的冲刷下辊体磨损严重,造成设备运行安全隐患。针对此问题索雷工业给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下:

采用索雷技术及应用产品对辊体进行提前保护,可以避免辊体磨损及辊套受力不均导致定位销和螺栓损坏等问题的发生。

方案优势:修复时间短、费用低、无热应力、实现辊套与本体的最大配合,从而延长设备的使用周期。

立磨磨辊轴承位磨损修复案例

企业沈重立磨磨辊轴承位磨损。索雷工业第一时间进入现场就此类问题给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下: 沈重立磨磨辊,轴颈300mm,轴磨损尺寸0.15-0.20mm不均,转速760r/min。根据设备磨损情况,以未磨损面为基准去除高点,结合传统“打麻点”的方法进行同心定位,然后涂抹材料进行装配。

方案优势:修复时间短、费用低、无热应力,现场修复,操作简单。

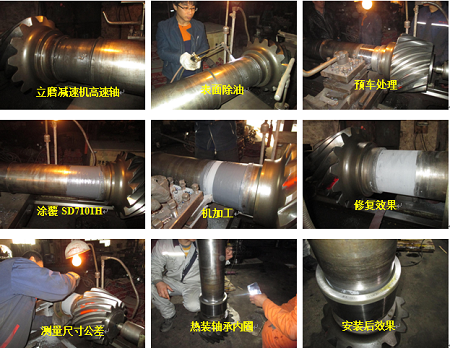

立磨减速机高速轴(传动主轴)磨损修复

企业沈重立磨由于结构形式及重载运行方式等因素,频繁造成减速机高速轴轴承位损伤,企业利用喷涂修复工艺修复效果并不理想。为更好地解决此类问题,企业了解到索雷公司,索雷工业对于此问题给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下:沈重立磨(重齿)减速机,高速轴轴承位磨损,轴径Φ190mm,磨损深度6-7mm,修复宽度140mm,转速1000r/min ,温度70-80℃,轴承型号NU2338EM1C3。

方案优势:修复时间短、费用低、无热应力,机加工修复,可以保证机件之间的配合精度。

立磨选粉机键槽滚键修复

键槽配合是传递扭矩的一种常见形式。联轴器与轴通常采用键槽及过盈配合,如出现配合间隙后设备的启动、停止时作用力将破坏键槽,严重时将造成滚键及轴颈磨损。

2015年6月,企业的中信立磨选粉机键槽出现严重磨损后,利用补焊固定键槽方法修复后加剧了损毁程度。对于此类问题索雷工业给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下:

选粉机:轴径140mm、配合长度200mm、轴颈磨损1-2mm不均、键槽滚键。

方案优势:修复时间短、费用低、无热应力,现场修复,操作简便。

矿渣磨局部物料冲刷磨损修复保护

2015年,企业检修CRM4622矿渣磨时,发现其主磨辊摇臂护套受矿渣冲刷磨损严重,1/3处磨损10-20mm,且局部穿孔, 严重影响主磨辊摇臂内部总成。就此问题索雷公司派出技术工程师,进行了现场分析并且制定了详细修复方案,于2016年1月进行了指导修复工作。

方案优势:修复时间短、费用低、无热应力,现场局部耐磨保护,大大延长了磨辊使用寿命

立磨减速机油管接头漏油治理

2015年2月,企业5000t/d级水泥熟料生产线原料立磨减速机油管接头出现渗漏油问题。随着企业对现场管理的更高要求,尤其是设备“跑、冒、滴、漏”等问题的进一步综合治理,以及双方战略合作共识的目的及意义,索雷工业就此类问题给出了科学分析和解决方案,并给予了相关设备的现场技术指导,具体如下:原料磨主减速机,油管接头漏油,传统方法更换垫片或密封胶费时费力且难以保证效果。同时受生产影响也无法实现。

方案优势:采用索雷系列技术不停机在线治理,不仅避免了传统方法造成的损失,同时提高了效率,保证了效果并降低了工人劳动强度。

七、使用索雷技术修复立磨传动部件磨损后的使用效果

经实践验证,索雷技术修复磨辊本体磨损、磨辊局部物料冲刷磨损、立磨磨辊轴承位、轴承室磨损、立磨减速机高速轴轴承位磨损以及立磨选粉机传动部位磨损等的使用效果良好。平均使用寿命达到甚至超过了新部件的使用寿命,得到了众多企业的认可。

索雷技术不但在立磨传动部件磨损修复方面得到了良好的应用,而且在水泥行业破碎机、风机、辊压机轴承位磨损、破碎机轴承位、传动部位磨损、减速机渗漏油、减速机轴承位、轴承室磨损、煤粉转子秤冲刷磨损、稀油站换热器清洗、托轮瓦座球体清洗等方面得到了广泛的应用。

索雷(SoLid)工业作为全球首家专门为工业企业定制维修方案的专业机构,自成立伊始即以企业设备系统管理与维护为核心,以帮助企业重建维修生态为理念,依托先进的设备管理理念、预测性维修诊断技术,结合国际最前沿维修技术、材料和工艺为用户提供全方位的技术支持、产品销售以及咨询服务。

索雷(SoLid)工业秉承用心服务用户,良心赢得价值的理念,以设备管理先进与国际前沿技术资源相结合,创新性的将新材料、新技术与用户需求实现对接,并积累了丰富经验,他们为包括世界500强在内的众多工业企业提供着优质服务和科学的设备管理整体解决方案,在保障企业连续化生产的同时,降低了设备维护费用并且改善了生态环境。我们坚信这些良好的合作关系对实现“企业梦”、“中国梦”奠定了坚实基础,并持续推动共赢发展。http://www.zbsolid.com